ほとんどのエンジニアは、電圧,温度,電流などの時系列信号,加速度センサによって検出された振動,ホイートストンブリッジを使用したひずみゲージセンサによって検出されたひずみなどを計測するためにデータ収録システムが使用されることを知っています。

しかし、より一般的な時系列データと同期する離散イベントと回転角度信号を計測しなければならない事がよくあります。離散イベントとは、オン/オフスイッチなどのような値が2つしかないイベントです。

これらの信号は基本的に高低(別名「オン/オフ」)電圧状態で構成されるため、「デジタル信号」と呼ばれることもあります。次のセクションでは、これらの信号タイプの例をいくつか示し、どのように最適に計測され、他のデータと同期されるかについて説明します。

関連ページ

離散信号/デジタル信号とは何ですか?

テスト対象のユニット(UUT)が近くにない場合に低電圧(この例では0 V)を出力し、UUTが範囲内に入るとより高い電圧(5V)を出力する近接スイッチまたはセンサの場合を考えてみましょう。アナログデータをシステムに組み込むためには計測システムと同期して収録する必要がある場合があります。

どうすればよいでしょうか。

理想的なTTLオン/オフ

簡単な方法の1つは、これらの電気信号を収録して、計測システムのアナログ入力に入力することです。これは1つのアナログチャネルのみを使用します。しかし、8つの近接センサや10の近接センサの状態を記録する場合はどうなるでしょうか。

そのような単純な離散信号にアナログチャネルを使用することは、比較的高価なアナログ入力チャネルの膨大な無駄になります。さらに、個々の入力は、比較的低速のアナログ入力よりも広い帯域幅を必要とする場合があるため、ここでもアナログ入力は適切ではない場合があります。

複数の個別信号を収録する必要がある場合、この計測用に設計されたデジタル入力を使用する方が効率的ではるかに安価です。SIRIUSシリーズなどのDEWESoft DAQシステムはこのカウンタ入力を用意しており、各カウンタ入力は、カウンタやエンコーダなどのデジタル出力を備えたさまざまなセンサ、および多数のデジタル入力を処理できます。

また、カウンタ/エンコーダは通常非常に高速で実行されるため、これらの入力タイムベースは102.4 MHzと非常に高く、物理計測では通常のアナログ入力をはるかに超える10 MHzの帯域幅を実現します。

最も単純なデジタル入力は、オン/オフタイプの信号で、これを見ると方形波のように見えます。これらは、「イベントチャネル」と呼ばれることもあり信号の状態が2つしかないため、ドアが開いているか閉じているか、回路がオンまたはオフになっているか、ブレードが通過しているか否かなどの計測に使用されます。

関連ページ

TTL信号とは

入力は通常、5Vプルアップに基づくTTL(トランジスタからトランジスタロジック)レベルでリレーまたはトランスデューサから出力されます。理論的には、完全なTTLオン/オフ信号は、オフを表す0V(デジタル値0を意味する)と、オンを表す5V(デジタル値1を意味する)です。しかし、実際にはそのような精度を達成することはほとんど不可能であるため、許容範囲は、OFFの場合0~0.8V、ONの場合2V~5Vになっています。

許容可能なTTLレベルの入力および出力レベル

カウンタまたはエンコーダとは何ですか?

カウンタとエンコーダは、パルスをカウントするためのものです。 アプリケーションによって実際にはカウントしているだけの場合もありますが、多くの場合、角度または角度位置を計測するために行われます。

たとえば車のハンドルです。 車両がどのように操作されているかを正確に把握することが重要です。 したがって、ステアリングホイール内のエンコーダは360度の回転を数千の個別のステップに分割します。 また、上死点(直進方向)が既知の回転位置値になるように構成されています。

現在、すべての安全および衝突回避機能、および乗用車、農業用車両などの自動運転機能は、このエンコーダを利用して、ステアリングホイールの正確な位置を常に把握しています。

また、ダッシュボードパネルには回転式ダイヤルがあり、そこでラジオの音量を変更したり、別のチャネルに切り替えたりできます。このダイアルは、実際にはデジタル出力を備えたエンコーダであり、マイクロコントローラに入力して、選択したエンコーダの位置を読み取り、可能な選択肢を前後左右に移動できます。

通常、ボリュームエンコーダには開始位置と停止位置が設定されていますが、チャネル変更のエンコーダはすべてのステーションを中心に回転することができます。これらは、ほとんどの人が自動車で毎日使用する3つのエンコーダアプリケーションです。

カウンタおよびエンコーダのアプリケーション

位置センサと角度位置センサは、幅広いアプリケーションで使用できます。

- ステアリングホイール位置検出

- ペダル位置検知

- スロットル位置検知

- トルクセンシング

- プロセス機械の監視と制御(数千のアプリケーション)

- CNCマシンでの絶対位置参照の維持

- CNCおよびMRIマシンでの絶対位置の制御

- あらゆる種類のロボット工学における位置フィードバック

- 電子システム、特にヒューマンインターフェイス

- コンベアベルトの用途

- 駐車センサ

角度位置センサは、シャフトの角度位置を計測します。角度センサは、シャフトが回転するたびにカウントする単純な誘導センサから、360°回転を中心に数百または数千もの位置を検出し、その回転方向を出力する高分解能エンコーダまでさまざまな種類と分解能を選択できます。

現在、データ収録に使用されているカウンタおよびエンコーダセンサには、いくつかの種類があります。

| センサタイプ | 説明 |

|---|---|

| 近接センサ | センサから所定の距離内にある物体を検出し、パルスを出力します。カウント,タコメータ,回転速度のアプリケーションに使用 |

| ロータリーエンコーダ | A,B,Z信号を出力する回転シャフトセンサで、分解能は360度で数千パルス |

| リニアエンコーダ | ロータリーエンコーダと同じテクノロジーですが、これらのエンコーダは直線的に、つまり直線的に機能します |

| ギアトゥースセンサ | 1回転あたりの定義されたパルス数(通常は60)を持つセンサ、場合によっては角度または開始点に欠けている歯(60-2)があるセンサ |

| 光学センサ | 回転ディスクの穴またはシャフトに貼り付けられたテープの白/黒のストライプのいずれかを検出する非接触光学式角度センサ |

これらのタイプのセンサをそれぞれ、現在のDAQシステムに組み込む方法を見てみましょう。

近接センサ

近接センサは非接触で近くの物体を検出し、パルスまたは電圧信号を出力することができます。いくつかのタイプがあり、検出する必要のある物体の構成に基づいて選択されます。

一般的な近接センサ

一般的な近接センサ

たとえば、誘導型近接センサは、計測端の周囲に電磁界を生成します。よく知られている磁気抵抗効果によると、特定の物体(特に鉄の物体)は、磁場にさらされると抵抗が変化します。ほとんどの近接センサは、小さな磁場を作成し物質の状態によって遮断または大きく磁場が変化したことを検出するためにこの効果を利用します。

そのため、このようなセンサを回転シャフトの近くに配置し、1回転ごとにセンサの近くを通過する鉄の形状をシャフトに貼り付けると、非常に信頼性が高く正確な速度センサとなります。 センサは計測する物体の変化を検出し、任意のDAQシステムが表示および記録できるパルスまたは電圧信号を出力します。

誘導センサは、磁束変化を使用して、近位の鉄物体を検出します

容量結合の原理を使用して、非金属物体を検出できる容量性近接センサもあります。電磁界の代わりに、それらは静電界を生成します。物体がこのフィールドに入ると、センサ発振回路の静電容量が変化します。これはセンサによって検出され出力を生成します。磁気センサと静電容量近接センサの両方の場合、ターゲット物体に対するセンサ感度を調整できます。

注:光を発してから反射するかしないかを検出する光電センサもあります。

近接センサアプリケーション

- 回転シャフトの回転数(RPM)のカウント(タコメータアプリケーション)

- 生産ラインを通過する部品を数える

- 交差点車両検出(道路に埋設)

- 瓶詰めおよび缶詰工場でのレベル検出

- 組立ライン上の製品の位置を検出する

近接センサの利点

- 検出される物体と接触することがないため、非常に信頼性が高い

摩耗はほとんどありません - 初期および運用コストが非常に低い

- 静電容量タイプも厚みの計測に使用できます

- 誘導型は水や泥などの影響を受けません

近接センサの短所

- 限られた検出距離-ほとんどの誘導センサは70mm(2.76インチ)に制限されています

- 外部電源が必要です

ロータリエンコーダ

「シャフトエンコーダ」または「エンコーダシャフト」とも呼ばれるロータリエンコーダは、360度の回転あたり最大数千のステップで使用できるため、優れた角度分解能を検出します。多くのエンコーダは回転方向も検出できますが、これは一部のアプリケーションでは不可欠です。

一般的なロータリエンコーダ

一般的なロータリエンコーダ

インクリメンタルロータリエンコーダ

インクリメンタルエンコーダは、位置と方向の相対的な変化を出力します。これらは絶対位置(角度)をトラッキングしません。インクリメンタルエンコーダは、動きと方向の変化を示すAおよびB信号を出力します。このセンサのいくつかは特定の位置をリファレンスとして設定できます。この位置に到達すると、追加のZ出力信号が生成されます。インクリメンタルエンコーダは、最も一般的なタイプのエンコーダです。

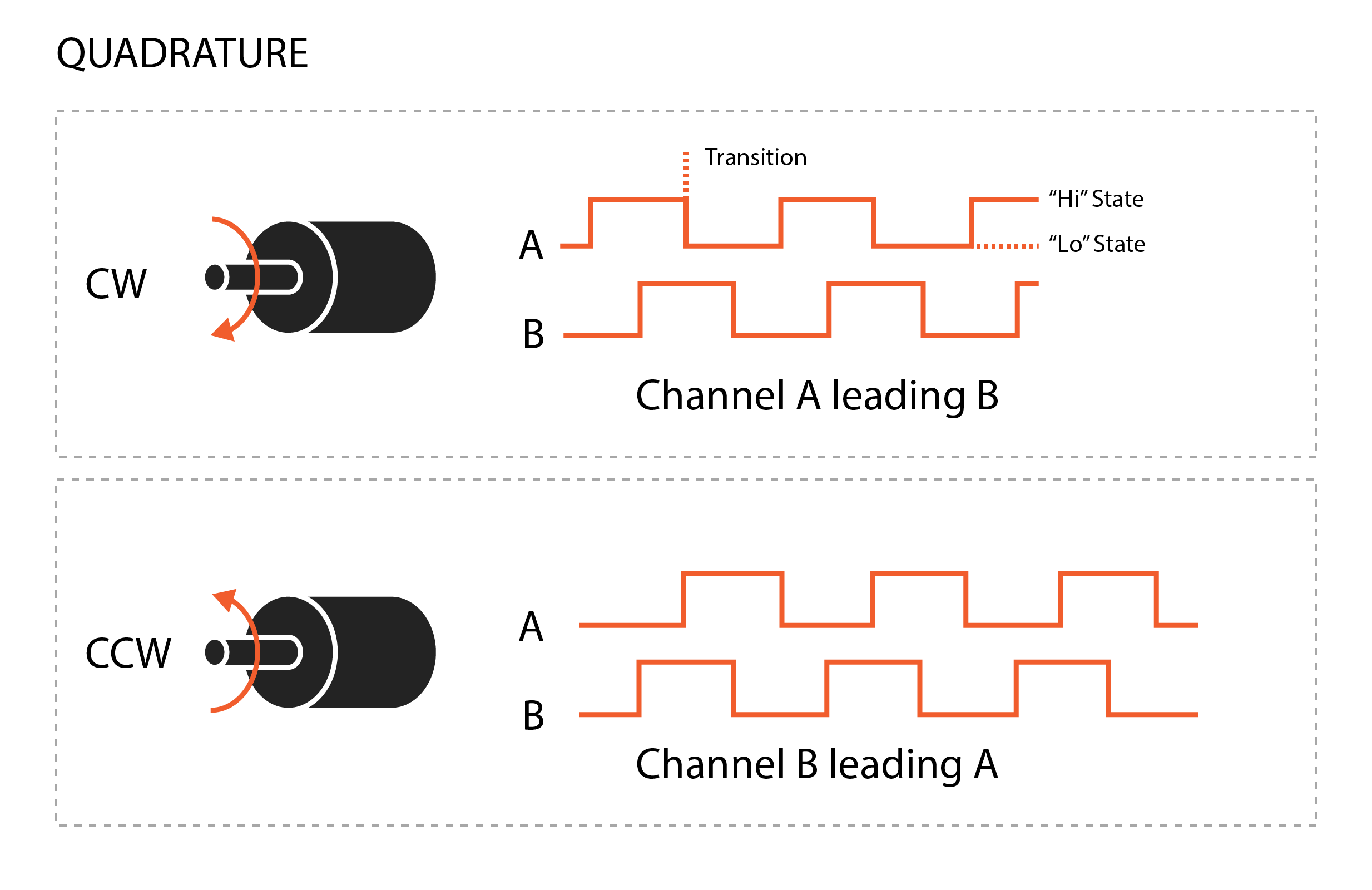

直交エンコーダを使用して、AおよびB出力を生成します。この方法では、AとBの出力間の位相差は通常、回転方向が時計回りの場合は+ 90°に、回転方向が反時計回りの場合は-90°に設定されます。

直交エンコーダ

直交エンコーダ

シャフトが回転していない場合、AおよびBエンコーダ出力はゼロです。

シャフトが回転しているとき、エンコーダの出力周波数は、非常に高い忠実度でシャフト速度を直接表します。エンコーダの分解能は、1つのシャフト回転の360°がいくつの分割に分割されているかによって定義されます。インクリメンタルエンコーダでは、これは1回転あたり数百ステップから10,000ステップまで可能です。

インクリメンタルエンコーダは動きと方向の変化を非常に低い遅延で出力するため、アブソリュートエンコーダではサポートできない非常に高速なアプリケーションに最適です。

1回転あたりのパルス(別名PPR)は、インクリメンタルエンコーダの特性です。これは、出力されるシャフトの360°回転あたりのパルス数を定義します。PPRが高いほど、エンコーダの分解能が高くなります。

インクリメンタルエンコーダを接続するカウンタ入力には、最大出力を処理するのに十分な帯域幅があることが重要です。回転あたり1パルスを出力する360 PPRエンコーダを使用しているとしましょう。このエンコーダが600 RPMで回転すると、次のように出力されます。

(360 * 600/60秒)= 3600 Hz

絶対(アブソリュート)エンコーダ

名前が示すように、アブソリュートエンコーダは絶対的な現シャフト位置を出力するため、角度ベースの計測に最適です。それらは機械、光学、および磁気バージョンで利用できます。

アブソリュートエンコーダの例

アブソリュートエンコーダの例

インクリメンタルエンコーダは一連のパルスを出力しますが、アブソリュートエンコーダはシャフトの各位置に固有の値を出力します。もう1つの違いは、インクリメンタルエンコーダはシャフトが回転したときにA、B、Zパルスを出力するだけですが、アブソリュートエンコーダは計測システムから応答を受ける必要があることです。次に、シャフトの正確な位置を示す唯一のマルチビットワードのデータを出力します。これは固有の値であり、それ自体をデコードする必要はありません。

アブソリュートエンコーダは、リニアエンコーダほど高速ではありませんが、インクリメンタルエンコーダよりも高い位置分解能を出力します。これらのセンサにはパルス出力がないため、一般的なカウンタ入力と一緒に使用できないことに注意してください。マルチビットの読み取り値を読み取ることができるデジタルインタフェースが必要です。アブソリュートエンコーダで使用できる一般的なインタフェースには、シリアル,フィールドバス,イーサネットがあります。

インクリメンタルロータリエンコーダアプリケーション

- 一般製品 -トラックボールの位置,エンターテイメントシステムの制御

- マテリアルハンドリング部材搬送 -モータ,コンベア,充填システムの速度計測

- PCB製造 -ピックアンドプレースシステムの位置計測

- 繊維,金属,パルプ,紙 -機械の速度,位置,距離の計測

- 航空宇宙 -アクチュエータの位置フィードバックとアンテナの位置決め

インクリメンタルロータリエンコーダの利点

- 高速かつ低遅延

- 高分解能(360°回転で最大数千の離散値)

- 使用可能なZ「ホーム(0位置)」位置出力

- 信頼性が高く正確

インクリメンタルロータリエンコーダの短所

- 磁気エンコーダでRFおよびEM干渉の可能性

- 光学式エンコーダで光干渉の可能性

- 過酷な環境で汚染される可能性があります

リニアエンコーダ

リニアエンコーダは、直線経路に沿った位置を計測します。 内部に円形プレートがあり、シャフトの位置を計測できるロータリエンコーダとは異なり、ほとんどのリニアエンコーダは外部スケールに沿って移動し、スケール上のマーキングから位置を決定します。

リニアエンコーダ ※画像供給:ハイデンハイン

リニアエンコーダ ※画像供給:ハイデンハイン

たとえばインクジェットプリンターです。これは、リニアエンコーダを使用して、印刷中にプリントヘッドを用紙の幅全体に正確に前後に移動します。これらアプリケーションでは、非常に高い分解能と精度が必要です。

リニアエンコーダで使用される最も一般的な検出技術は光学式ですが、磁気、容量、誘導技術を採用するエンコーダもあります。光学式エンコーダは、最高の精度と最大限の最高の分解能を供給しますが、汚れがその「視界」をブロックすることにより、その動作に干渉しないように注意する必要があります。

リニアエンコーダアプリケーション

- CNCマシン

- インクジェットプリンタ

- レーザースキャナ

- ピックアンドプレースアセンブリシステム

- ロボット工学

リニアエンコーダの利点

- 検出される物体と接触することがないため、非常に信頼性が高いです。

摩耗はほとんどありません - 初期および運用コストが非常に低い

- 静電容量タイプも厚みの計測に使用できます

- 誘導型は水や泥などの影響を受けません

リニアエンコーダの短所

- 限られた検出距離-ほとんどの誘導センサは70mm(2.76インチ)に制限されています

- 外部電源が必要です

ギアトゥース(ギア歯)センサ

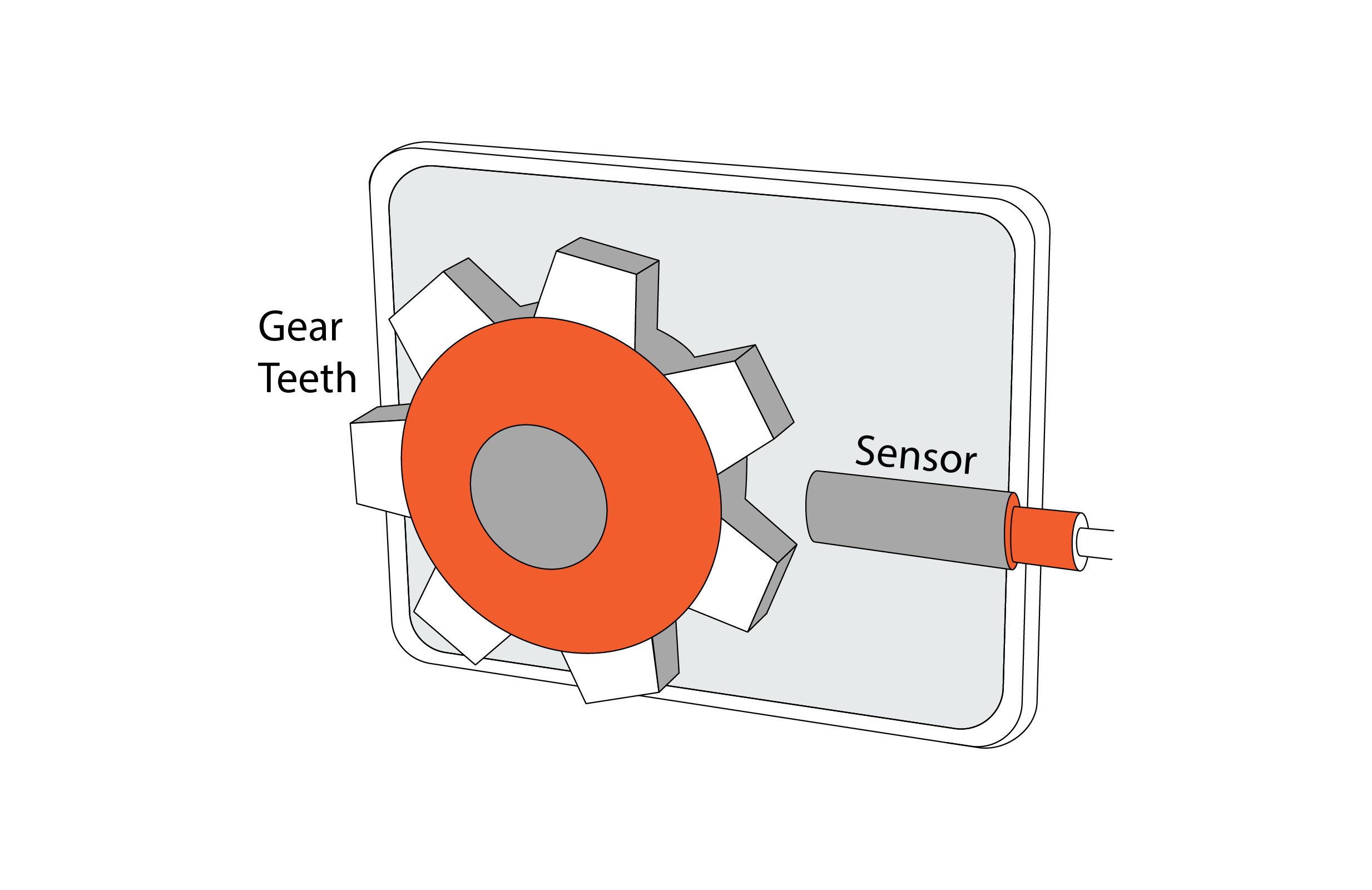

この角度ベースのセンサは、モータシャフトに取り付けられたその周囲に歯がある歯車と、歯車の歯が通過したときに検出されるように配置されたある種の近接センサで構成されています。このセンサは1回転あたり数千の「歯」を効果的に使用できるロータリエンコーダほどの分解能はありません。

この近接センサは通常ホール効果タイプですが、他のタイプも可能です。歯車の歯センサ、モーターの速度やエンジン速度の計測に最適です。このようなセンサはタコセンサに似ています。

近接センサ付きギアの歯

近接センサ付きギアの歯

ホール効果近接センサは、磁石と通過鉄歯車の歯との間のエアギャップに見出される磁束の変化を検出します。最新のDAQシステムでは、信号は方向要件に影響されないバイナリ方形波に変換され、完全に停止するまでギア速度に追従でき、電源投入直後に通過する最初のギア歯を検出できます。

ほとんどのホール効果センサは、通過する歯車の歯を検出できるだけでなく、ディスクやプレートの穴、さまざまなディスクやプレートに追加された鉄の特長(ボルトなど)やドライブシャフトのノッチを検出するためにも使用できます。

歯車の歯が検出されると、センサはデジタル1を出力します。

歯間のギャップが検出されると、センサはデジタル0を出力します

一般的な平歯車の歯センサは、その周囲に60個の歯車の歯があり各歯は360°シャフト回転の分解能6°を検出します。したがってセンサは各歯が通り過ぎるときのみ、正の方形波を出力できます。そのカウントと対応するパルス列から、RPM(回転数)を導き出すことができます。

ただし、このギアの歯の構成では基準が供給されないため、上死点やその他の絶対基準を知ることはできません。つまり、センサが検出している60個の歯のどれかを知ることができないため、シャフトの位置を知る方法がありません。

したがって、シャフト自体の角度を知る必要があるアプリケーションでは、欠けている歯車の歯(欠け歯)を使用する必要があります。

歯が欠けている歯車の歯

一般的な方法は、60歯のうち2歯が欠落しているギア歯センサを使用することです。ギャップは、シャフトの上死点または開始位置を計測するために使用されます。一部のアプリケーションでは、開始点または上死点の認識が不可欠です。これらは一般に「60-2センサ」と呼ばれます。

欠けている歯のある典型的な歯車の歯

欠けている歯のある典型的な歯車の歯

「欠けている」歯は、センサがクランクシャフトの正確な角度位置を認識できるように、識別として使用されます。欠けている2つの歯は、シャフトの上に任意の角度で、たとえば上死点の位置に配置できます。

欠けている歯

AとBの信号を互いに90°位相がずれて出力する直交ギア歯センサも利用できることに注意してください。これらのタイプは、シャフトが時計回りと反時計回りの両方で回転するシステムでの回転方向も供給します。

ギアトゥース(ギア歯)センサアプリケーション

- 回転シャフトのRPMの計測

- エンジン燃焼分析

- ねじりおよび回転振動研究

ギアトゥース(ギア歯)センサの利点

- 通常、非常に頑丈で壊れにくい

- 初期および運用コストが非常に低い

ギアトゥース(ギア歯)センサの短所

- 一部のシステムでは、ギアの取り付けが難しい場合があります

- 限られた検出距離-ほとんどの誘導センサは70mm(2.76インチ)に制限されています

- エンコーダと比較して角度分解能が限られているため、シャフトの360°回転の周りに数百、さらには数千のステップを供給できます。

光学センサ

光センサは、円周上に穴または黒/白のマーキングが付いたディスク、または回転シャフトに取り付けられたテープで構成されます。赤外線光学センサがマーキングのすぐ近くに取り付けられています。穴やブラックマークが通過するたびにパルスを出力します。これらのディスクは、さまざまな分解能で利用できます。たとえば、360のマークが付いたディスクの分解能は1°になります。

一般的なディスク型光学センサ

一般的なディスク型光学センサ

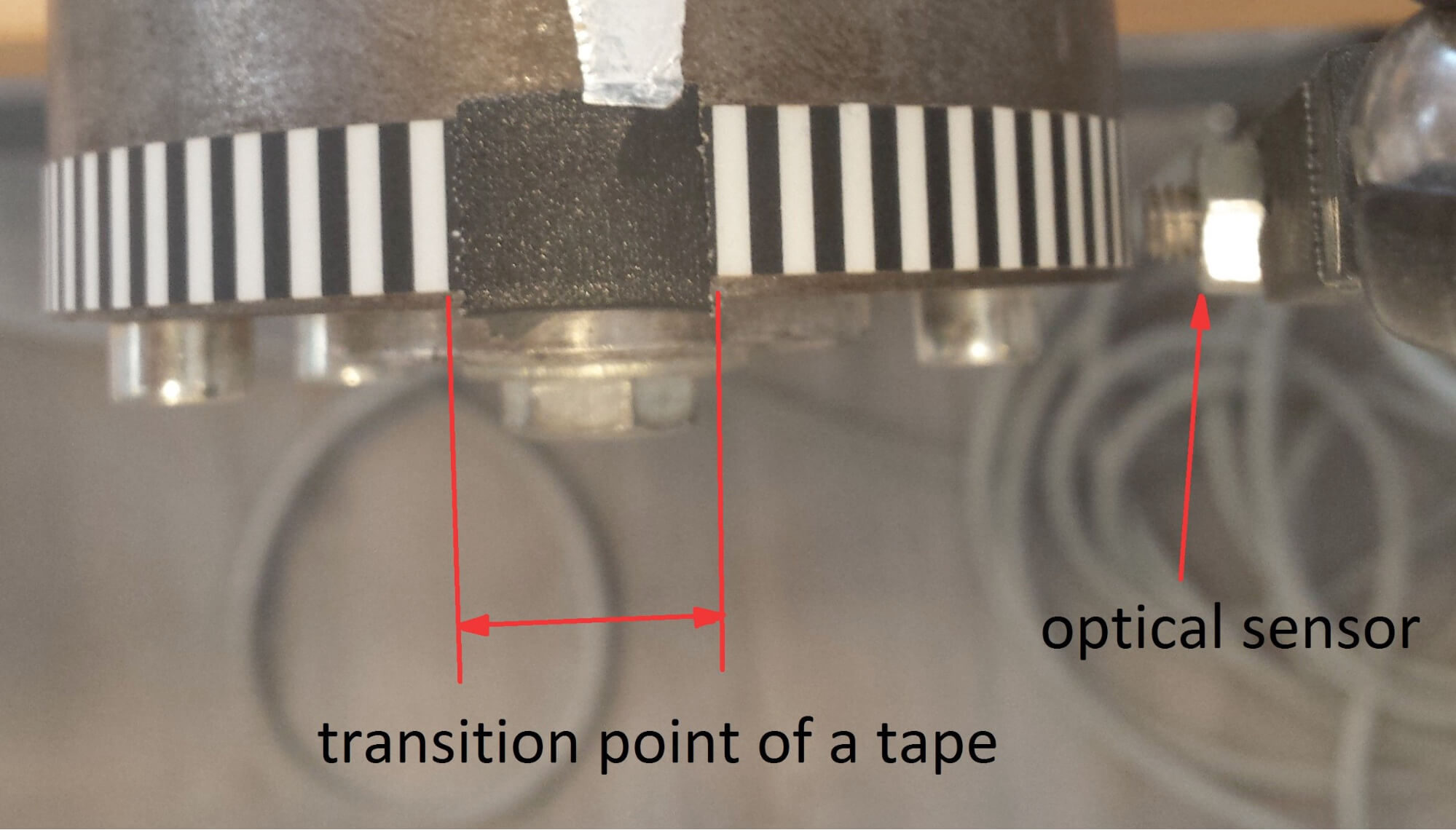

また、光センサと、黒と白のストライプが印刷された粘着テープで構成される光テープセンサ(ゼブラテープ)があります。ゼブラテープはシャフトに巻き付けられ、光学センサがそれに向けられます。センサはテープから光を反射し、各ブラックマークを検出して出力パルスに変換できます。

回転するホイールまたはシャフトに可視光を投影し、反射を使用してシャフトまたはホイールの変化点をカウントしてRPM(回転数)を計算する光学式タコメータもあります。これらのほとんどは、画面上で計測値を表示するハンドヘルドデバイスですが、記録できる電気出力はありません。

典型的なハンドヘルドタコメータ

典型的なハンドヘルドタコメータ

※画像©ELECTROMATIC Equipment Co.,Inc.

https://www.checkline.com/product/CDT-1000HD

ディスクまたはテープベースの光学センサ構成であっても、結果は実質的に同じです。DAQシステムに入力できるパルス出力が得られます。

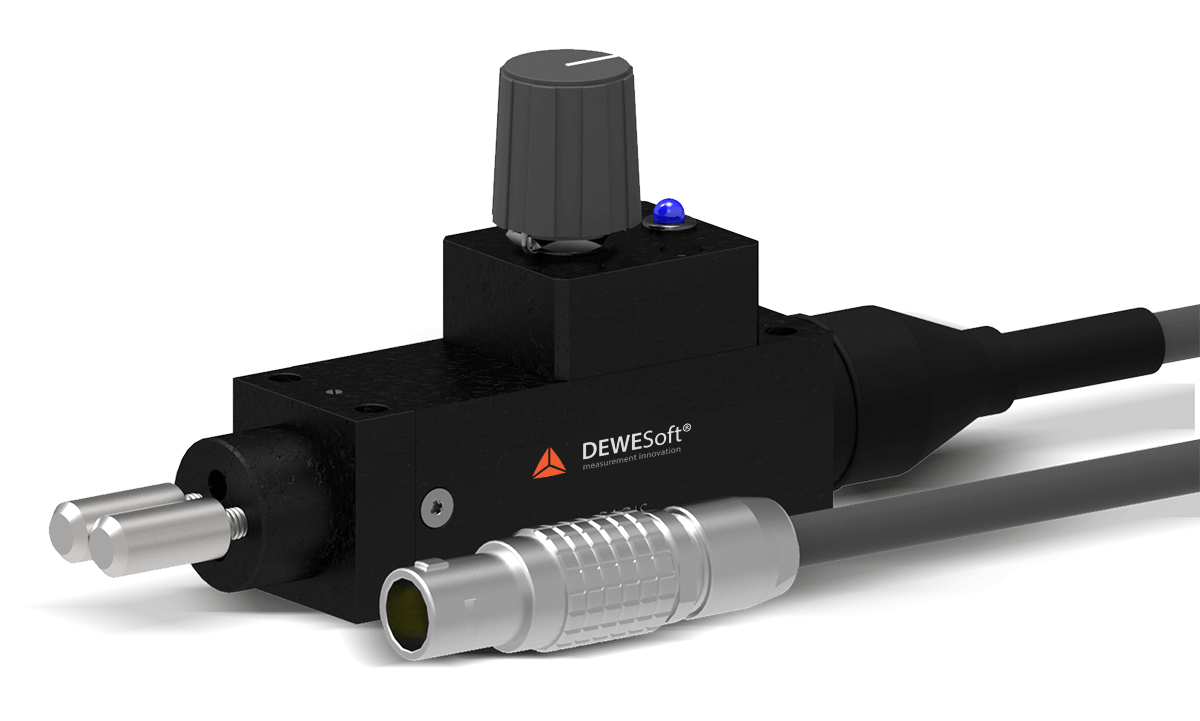

DEWESoftのDS-TACHO-4

DEWESoftのDS-TACHO-4

ゼブラテープをシャフトに巻き付けると変化点が作られます。このポイントに黒いテープを追加して、トリプルブラックストライプを作成することができます。光学センサはこれを基準点として使用できるため、角度または位置がわかります。

トリプルブラックストライプは、テープセンサのゼロ基準点として機能します

トリプルブラックストライプは、テープセンサのゼロ基準点として機能します

光学センサ用途

- 回転シャフトのRPMをカウントする

- モーターまたはエンジンの性能計測

- モーター速度監視

- 燃焼分析

- ねじり振動計測

- 回転振動計測

光学センサの利点

- 検出される物体と接触することがないため、非常に信頼性が高いです。摩耗はほとんどありません

- 基準点を検出可能(ダブルまたはトリプルブラックストライプ)

光学センサの短所

- 限られた検出距離(テープセンサは通常2~5 mm)

- テープの白/黒のマークは、環境によっては汚れて、読み取りに支障をきたす場合があります

- 液体は光学センサの動作を妨げる可能性があります

- 外部電源が必要です

デジタルカウンタ

デジタルカウンタとは?

電子カウンタは、近接センサ、エンコーダなどのデバイスから入力されるパルスの数をカウントするデジタル入力回路です。最も単純なタイプのデジタルカウンタは、時間とパルスを追跡してカウントします。ストップウォッチのように、リセットして特定の値までカウントアップできます。

近接センサからのこのデジタルパルス列は、可変回転速度を示します

近接センサからのこのデジタルパルス列は、可変回転速度を示します

ほとんどの製造元が供給するシンプルなカウンタは、通常十分な機能を有しますが、アナログデータと、CANバスデータ,PMCデータ,ビデオフレームなどの追加入力を同時に計測するデータ収録システムの一部である場合、これらすべての入力で真の時間同期に対応できるDAQシステムはほとんどありません 。これがDEWESoft社のSuperCounterを使用することで他のアナログ信号やCAN信号と同期計測ができます。

DEWESoft SuperCounter®テクノロジー

DEWESoft SuperCounter®は、DEWESoftシステム,エンコーダ,歯車歯センサ,近接センサの広い範囲と互換性があります。以下のようなLEMOコネクタを使用したピンアサインになっています。 以下はDEWESoft社のカウンタについての動作説明です。他社のカウンタの動作とは異なりますので注意してください。

LEMO 7ピンコネクタの典型的なDEWESoft SuperCounter®コネクタ

以下のエンコーダセクションで説明するように、エンコーダには入力が必要なため、通常は3つの入力があります。イベント入力(TTLオン/オフ信号)を計測する場合は、これらの3つの入力をカウンタの代わりに独立したイベント入力として使用できます。次に、+ 12Vおよび+ 5Vのセンサ電源電圧、デジタル出力および接地接続があります。

入力はTTLレベルです。つまり、入力のLow状態は0.8V未満、High状態は2Vより高い(最大5V)必要があります。SIRIUSカウンタの仕様をもう少し詳しく見てみましょう。

| SuperCounter®入力 | |

|---|---|

| タイムベース | 102.4 MHz |

| タイムベースの精度 | 5 ppm,最大:20 ppm |

| 最大帯域幅 | 10MHz |

| 入力フィルター | 500 ns,1μs,2μs,4μs,5μsおよび7.5μs |

| 入力レベルの互換性 | TTL(低:<0.8、高> 2V) |

| 入力インピーダンス | + 3.3Vへの100kΩプルアップ |

| 入力保護 | ±25V連続 |

| 警報出力 | オープンコレクター,最大。100mA / 30ボルト |

| センサ供給 | 5V / 100mA ; 12V / 50mA |

すべてのデジタル入力操作モードとそれらの使用方法を説明する前に、SuperCountersを確認する必要があります。これは、カウンタデータをアナログデータやその他のデータと正確に合わせる方法に関係しています。

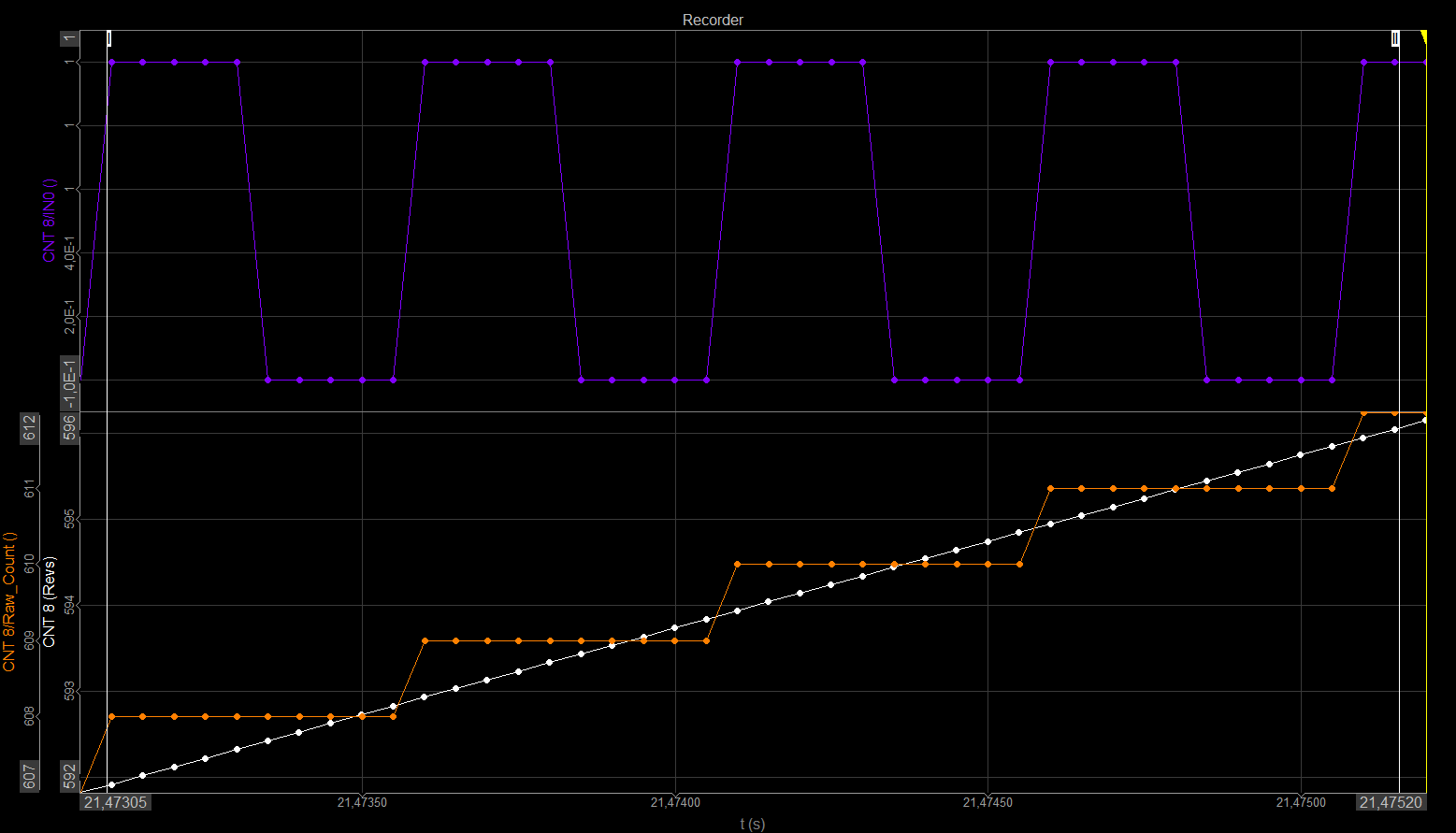

カウンタデータとアナログデータの調整

現在、ほとんどのDAQシステムで使用されているカウンタは、整数の分解能出力(1,1,2,2など)のみを出力します。その結果、それらの出力は常にアナログセンサデータの1つ後ろのサンプルになります。これは、1つのサンプルの位相シフトでも結果が変わる可能性がある場合に、回転振動やねじり振動などのアプリケーションで実際に問題になる可能性があります。

このSuperCountersは、1.37,1.87,2.37などの浮動小数点値を抽出し、残りのデータと正確に一致させることで、この問題を完全に解決します。実際、SuperCounterは実際には2つのカウンタが1つになっています。入力は両方のカウンタに並列に供給され、サブカウンタは信号の立ち上がりエッジの正確な時間を計測します。したがって、アナログ値に対するカウンタの実際の値が計算され完全に同期されます。

SuperCounter値(一方)は、値間の補間のために整列されます

SuperCounter値(一方)は、値間の補間のために整列されます

以下のビデオは、SuperCounterテクノロジがアナログチャネルと完全に同期したカウンタ号を計測する方法を示しています。このビデオには、通常のカウントモードとSuperCountingモードの実際の比較が含まれています。

CANバス,XCP,ビデオなどの他のデータソースも、すべてのDEWESoftデータ収録システムでアナログデータと同期されます。

この手法の背後にあるもう1つの「秘密」は、DEWESoftのSuperCounters が、アナログサンプリングレートに依存せず、はるかに高い102.4 MHzタイムベースで実行されることです。

DEWESoft SuperCounterアーキテクチャ

電気的絶縁の重要性

絶縁は、デジタルの領域ではアナログの領域と同じくらい重要です。デジタルラインの上に乗っているノイズは、実際のイベントと間違えられ、誤ってカウントされる可能性があります。これが、DEWESoft DAQハードウェアがすべてのデジタル入力とカウンタライン入力を強力に絶縁する理由です。

フィルタリングの重要性

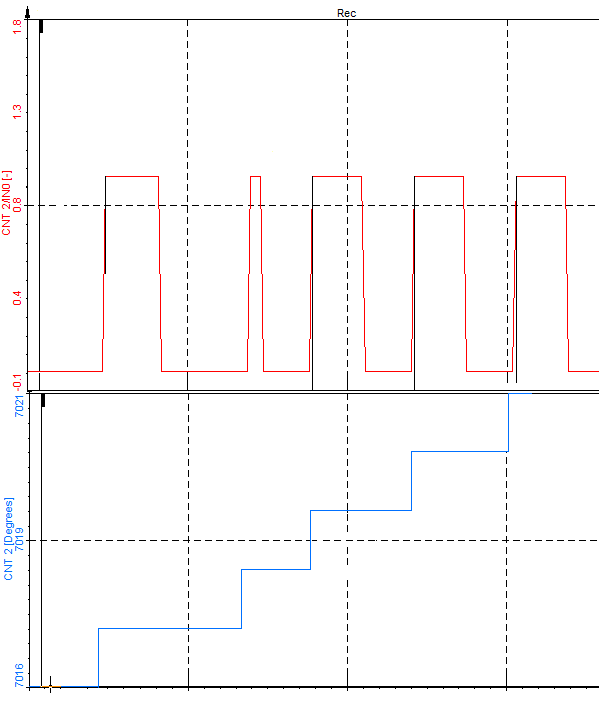

実際の計測では、カウンタ出力のノイズとグリッチ(ひげパルス)は珍しくありません。問題はグリッチの振幅が十分に高い場合、グリッチがパルスとしてカウントされ誤った値が生じることです。DEWESoft SuperCountersは、アナログドメインで行うのと同じように、この問題を軽減するために入力に高度なフィルタリングを供給します。

下の図では、2番目の赤いパルスが実際にはグリッチであるが、それがパルスとしてカウントされているほど大きいことがわかります(そのすぐ下の青いステップ-イベントカウンタの出力を参照)。

パルスとして誤カウントされているグリッチ

パルスとして誤カウントされているグリッチ

Dewesoft Xデータ収録ソフトウェアは5usから100nsのフィルタを選択できます。

動作モード

このSuperCounterのデジタル入力は多くの機能を持っています。

- イベントカウントモード(基本,ゲート,アップ/ダウン,基本エンコーダ)

- センサモード(エンコーダ,タコ,CDM,60-2,...)

- 波形タイミングモード(周期,パルス幅,デューティサイクル)

以下は各動作モードの詳細設定です。

イベントカウントモード

イベントカウントモードでは、Dewesoft Xソフトウェアは、次のような入力パルスをカウントするいくつかの方法が設定できます。

- 基本的なカウント

- ゲートカウント

- アップ/ダウンカウンタ

- 基本的なエンコーダ

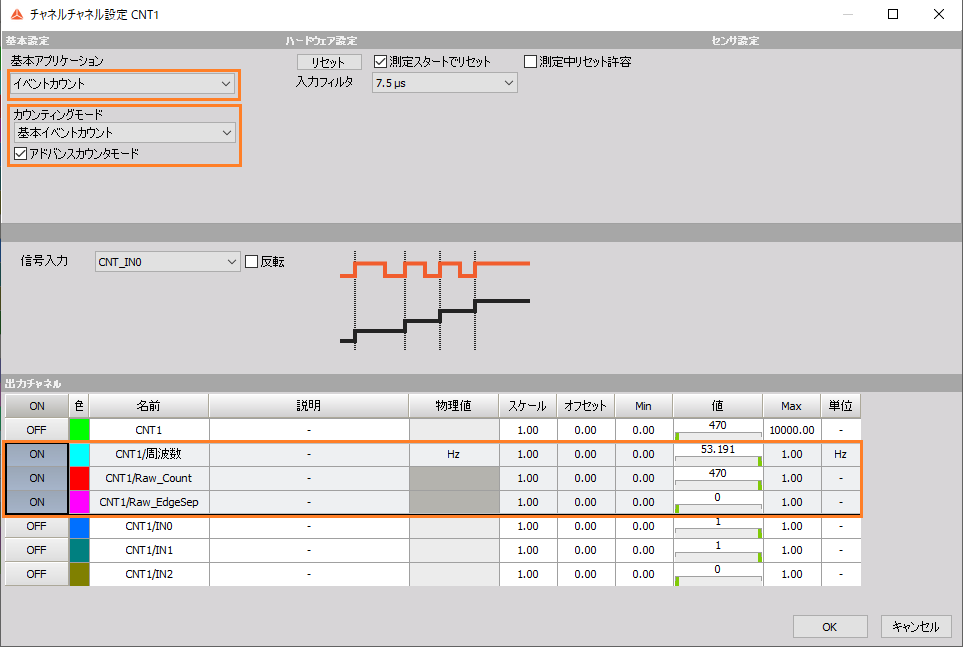

基本的なカウント

基本的なイベントカウントモードでは、信号の立ち下がりエッジまたは立ち上がりエッジをカウントします。信号をカウンタ入力とグラウンドの1つに接続するだけで済みます。

基本イベントカウントモード

ソフトウェアで、イベントカウントアプリケーションを選択し、基本イベントカウントモードを選択します。次に、信号を接続した入力ピンをソフトウェアで設定します。システムがカウントアップまたはカウントダウンするように選択できます。計測開始時にカウントをリセットするかどうかのチェックボックスがあります。

Dewesoft Xソフトウェアでの基本的なイベントカウントモードの設定

Dewesoft Xソフトウェアでの基本的なイベントカウントモードの設定

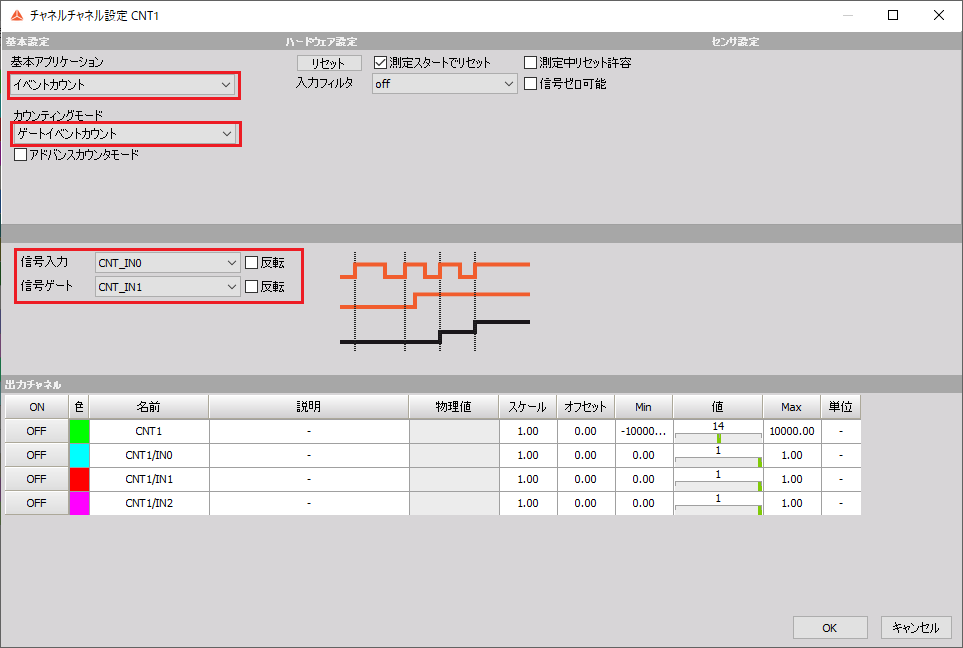

ゲートカウント

ゲートカウントモードでは、ゲート信号がハイの場合にのみパルスをカウントします。パルス信号自体を入力IN0(およびグランド)に接続し、2番目の信号を入力IN1に接続して、ゲート信号として機能します。

ゲートイベントのカウント

両方の入力にINV(反転)チェックボックスがあることに注意してください。これは、信号の正しい極性を設定できるようにするために重要です。たとえば、ゲート信号が通常はHighだがLowにする必要がある場合は、シグナルゲートセレクターの横にあるINVボックスをオンにします。

Dewesoft X DAQソフトウェア内のゲートイベントカウント設定画面

Dewesoft X DAQソフトウェア内のゲートイベントカウント設定画面

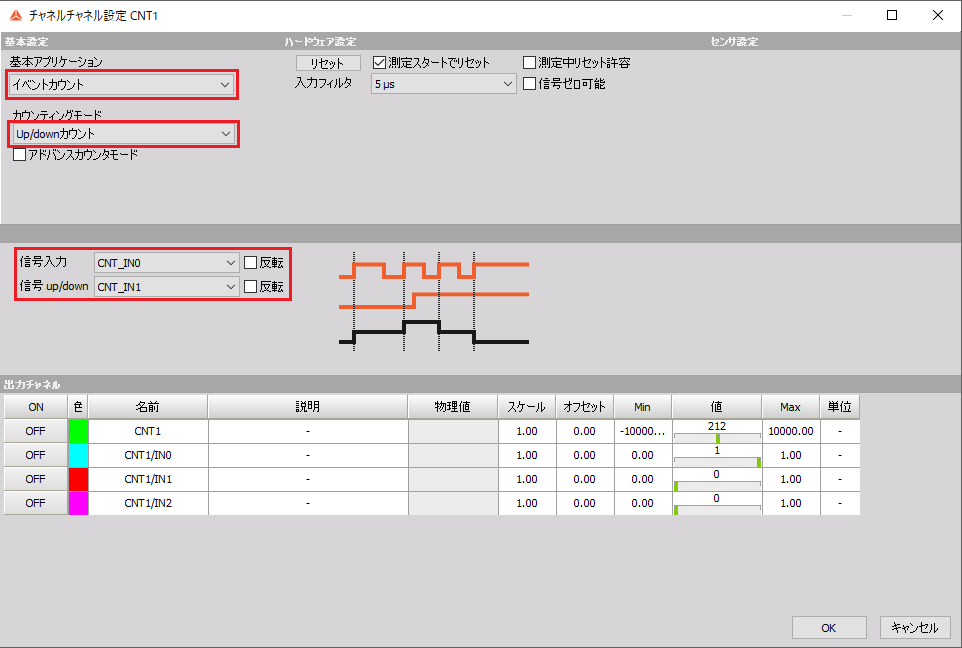

アップ/ダウンカウント

アップ/ダウンカウントモードは、ゲートがカウントアップまたはカウントダウンの制御に使用されることを除いて、上記のゲートカウントモードに似ています。ゲートがHighでパルスが発生するとUPをカウントし、ゲートがLowでパルスが発生するとDOWNをカウントします。

アップ/ダウンカウント

セットアップはゲートカウントモードと同じです。そしてフィルタリング,計測開始時のリセット,INVコントロールが含まれています。

Dewesoft X DAQソフトウェア内のアップ/ダウンカウント設定画面

Dewesoft X DAQソフトウェア内のアップ/ダウンカウント設定画面

基本的なエンコーダのカウント

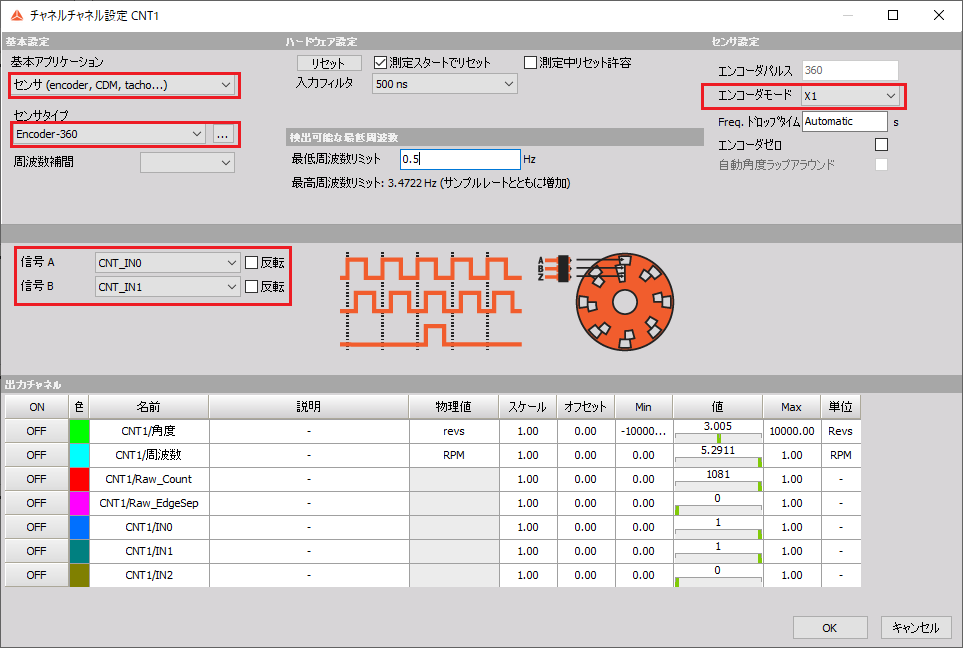

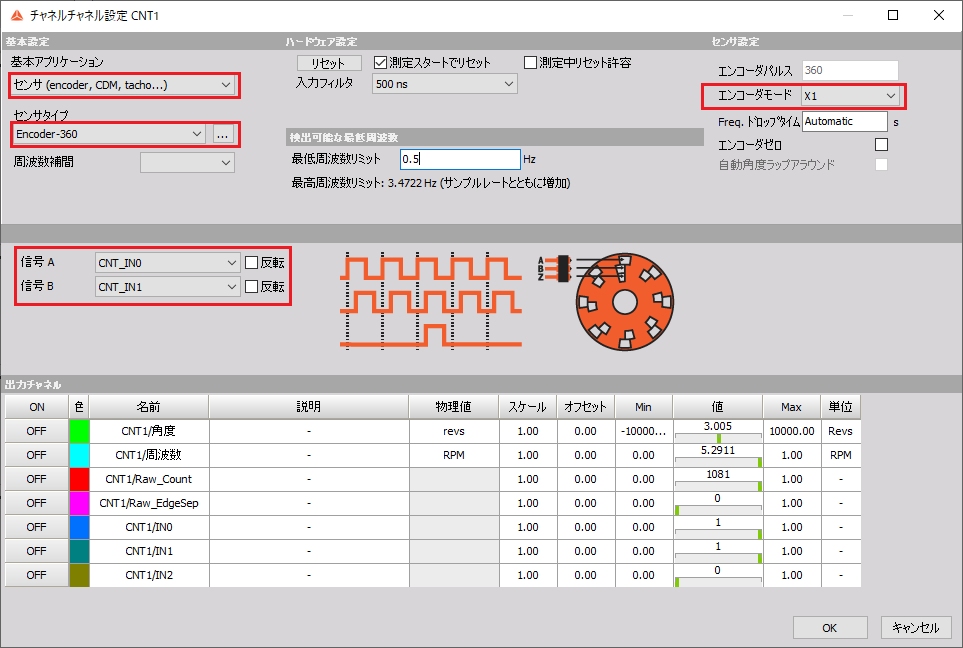

基本的なエンコーダカウントモードでは、非常に柔軟で直感的な方法で、現在市場に出回っているほとんどすべてのインクリメンタルエンコーダをセットアップできます。

Dewesoft Xカウンタ設定画面の左上でエンコーダモードを選択するだけです。画面中央の信号Aおよび信号B入力を選択します(通常、これらはそれぞれIN0およびIN1に配線されています)。

エンコーダからのZ(ゼロ位置)出力を使用する場合は、画面の右上にある[エンコーダゼロ]ボックスに☑する必要があります。これを行うと、信号Aと信号Bの下に新しいドロップボックスメニューボックスが表示され、ゼロ信号に使用する入力ラインを選択できます。

通常、これは上記のようにIN2ラインです。

エンコーダからどのような出力が必要ですか?

出力チャネルの設定では、角度チャネルから、COUNTS,REVOLUTIONS,DEGREESのいずれを使用するかを選択できます。上の設定ではREVSを選択しています。

必要に応じて倍率を入力することもできます。上記のように、デフォルトのxとbの値は1と0です。これは基本的な線形y = mx + bスケーリング方法です。

どこ:

- X =スケーリング乗数(浮動小数点または整数値を指定できます。1=乗数なし)

- B =オフセット(正または負にすることができます。0=オフセットなし)

セレクタに示されているように、周波数ラインはカウントまたはRPM(1分あたりの回転数)を供給することもできます。

次に、画面の右上隅をもう一度見てみましょう。1回転あたりのパルス数をソフトウェアに入力する必要があります。この例の画面では、360エンコーダであるため、1回転あたり1°ごとにパルスを出力しています。エンコーダの正しい分解能を入力する必要があります(通常はセンサにラベルが付けられています)。

次に、エンコーダモードを設定できます。X1、X2、およびX4の意味は次のとおりです。

- X1モード -このデフォルトモードでは、ソースAからの立ち上がりエッジがカウントされます。

- X2モード -このモードでは、カウンタがソースAの立ち上がりエッジと立ち下がりエッジをカウントするため、分解能は2倍に増加します。他のすべては同じままです。

- X4モード -このモードでは、カウンタはソースAの立ち上がりエッジと立ち下がりエッジをカウントし、ソースBがカウントされるため、分解能は4倍に増加します。他のすべては同じままです。

これらのX2およびX4モードの目的は、エンコーダからより多くの分解能を収録することですが、デューティサイクルが正確に50%でない場合、またはX4モードでは、AおよびBトラックが正確に位置合わせされていない場合、計測エラーになるため、注意が必要です機械的な「ジッター」が原因で発生する可能性があります。

エンコーダは1回転あたり360パルスよりもはるかに高い分解能のセンサもあるため、エンジニアは柔軟にセンサを計測要件に合わせることができます。

センサモード

センサモードでは、次のような特定のセンサのカウンタを構成します。

- エンコーダ

- タコメータ

- CDMセンサ

- 60-2センサ

- など

Dewesoft X DAQソフトウェア内のセンサモードイベントのカウント

Dewesoft X DAQソフトウェア内のセンサモードイベントのカウント

もちろん、これらすべてを前のセクションで説明した方法を使用して手動で設定することもできますが、Dewesoft Xソフトウェアには、特定のセンサを作成,編集,再利用できるセンサタベースを持っており、セットアップをすばやく簡単に行うことができます。数日前に使用したのと同じエンコーダまたは近接センサを使用する場合、センサの設定から始める必要はありません。 いくつかの簡単な手順で、データベースにセンサを追加し、次にそれを使用するときに名前でセンサを選択するだけで、ソフトウェアにセットアップされます。

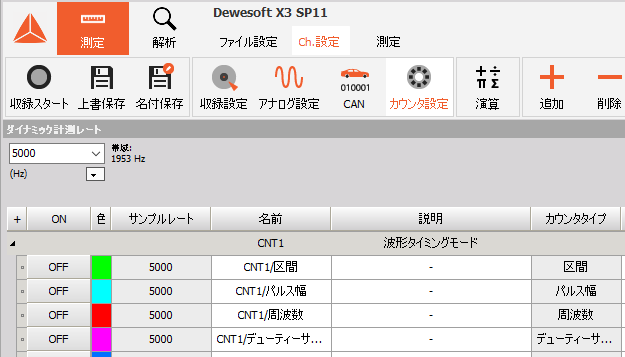

波形タイミングモード

波形タイミングモードでは、Dewesoft X DAQソフトウェアは、入力パルスから計算されたいくつかの有用な出力を供給できます。

- 区間

- パルス幅

- デューティサイクル

Dewesoft X DAQソフトウェアの波形タイミングモードによって供給される出力

Dewesoft X DAQソフトウェアの波形タイミングモードによって供給される出力